Jednym z głównych problemów współczesnego rozpowszechnienia tworzyw sztucznych, są rosnące góry odpadków, które w przypadku odpornych chemicznie materiałów jeszcze długo pozostaną w środowisku w niezmienionej formie. Plastikowe śmieci, które nie trafią do koszy na śmieci i dalej na wysypiska, staną się częścią gleby lub trafią do jezior, rzek i mórz i pozostaną tam na długo. Jest to problem nie tylko estetyczny czy związany ze skończoną pojemnością składowisk - plastik szkodzi też ostatecznie zwierzętom. Już teraz obserwujemy ptaki, morskie ssaki i ryby, które giną z powodu niestrawialnych plastikowych części połkniętych z powodu podobieństwa do czegoś pożywnego, lub za sprawą zaplątania w nici i sieci.

Pod wpływem działania słońca, wody i organizmów plastik zamiast degradować rozpada się na mikroskopijne cząstki, które włączają się w łańcuch pokarmowy. Możliwe, że już teraz zjadamy je z jedzeniem, zupełnie o tym nie wiedząc.

Jednym ze sposobów na zmniejszenie tych efektów, oprócz recyklingu, akcji sprzątania czy uświadamiania społeczeństwa, jest rozpowszechnianie tworzyw ulegających rozkładowi. Zamiast torebki foliowej, niech będzie papierowa, opakowanie ciastek niech będzie zrobione z celofanu. Poszukuje się też nowych materiałów o właściwościach podobnych do dotychczasowych tworzyw sztucznych i możliwie najtańszych w produkcji.

Biodegradowalne są alifatyczne poliestry jak nylon-6 czy polikaprolakton, dostatecznie przy tym odporne na wodę i tłuszcze, coraz większy udział ma w ostatnich latach poli-kwas mlekowy, w zastosowaniach medycznych na przykład na absorbowalne nici chirurgiczne od dawna stosowany jest poliglikolid.

Jednak materiałem biodegradowalnym mającym największy udział w rynku a przy tym stosunkowo prostym w produkcji jest termoplastyczna skrobia.

Skrobia to naturalny polimer wytwarzany przez rośliny jako substancja zapasowa. Składa się z połączonych wiązaniami alfa-glikozydowymi cząsteczek glukozy, tworząc łańcuchy długie do kilku tysięcy członów. W naturze występuje w formie ziaren złożonych z liniowej amylozy, która rozpuszcza się w gorącej wodzie i rozgałęzionej amylopektyny która zaczyna się rozpuszczać już w zimnej. Rozgotowując zawiesinę skrobi w wodzie otrzymujemy kleisty koloid stosowany jako krochmal do tkanin, oraz jako tani klej do papieru i drewna. Rozgotowana skrobia z dodatkiem cukru i soków owocowych, to zaś kisiel.

Po wysuszeniu takiego kleiku otrzymujemy twardą masę, która w miarę upływu czasu staje się krucha. Cząsteczki skrobi łączą się w zagęszczone struktury podobne do kryształów, tworząc twarde ziarna. Ta tak zwana retrogradacja uniemożliwia wykorzystanie masy wysuszonego krochmalu jako materiału, oraz przy okazji odpowiada za proces czerstwienia pieczywa.

Można jednak zmienić skrobię w materiał o bardziej pożądanych właściwościach - trzeba ją po prostu stopić. Skrobia ma bardzo wysoką temperaturę topnienia - około 200 stopni, praktycznie w punkcie termicznego rozkładu. Można jednak dodać do niej substancje, które znacznie obniżają temperaturę topnienia i pozwolą przetwarzać skrobię bez przemian chemicznych. Są to tak zwane plastyfikatory.

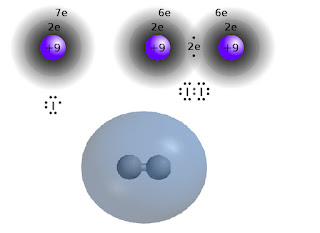

W tym przypadku są to substancje silnie oddziałujące z cząsteczkami skrobi i tworzące między nimi mostki za pomocą wiązań wodorowych. Dzięki temu każdy łańcuch połączonych glukoz zostaje otoczony małymi cząsteczkami plastyfikatora, zaś luźniejsza struktura materiału łatwiej daje się kształtować. Plastyfikatorami dla skrobi są polialkohole - sorbitol, ksylitol oraz gliceryna. Ta ostatnia ma tą zaletę, że jest płynna, pozwala więc otrzymać masę bardzo miękką i elastyczną nawet w niskich temperaturach. Oraz jest tania i łatwo dostępna.

| Sztućce ze skrobi |

Powstała w ten sposób masa może być dostatecznie twarda i odporna na rozrywanie aby można było zrobić z niej opakowania, torby czy jednorazowe sztućce. Po spienieniu tworzy materiał podobny do styropianu, nadający się do opakowań a w formie granulatu jako wypełniacz pudeł z przesyłkami w zastępstwie drobnych styropianowych kulek. Termoplastyczna skrobia jest też niestety rozpuszczalna w wodzie. Dla zachowania właściwości w wilgotnych warunkach, na przykład w kontakcie z jedzeniem, dodaje się do niej substancje zmniejszające nasiąkliwość, na przykład kwas stearynowy powodujący, że masa staje się woskowata i nie wchłania wody, można też pokryć powierzchnię naturalnym woskiem. Skrobię można także mieszać z innymi biodegradowalnymi tworzywami o większej odporności, na przykład polilaktydem. Przy dobrym doborze składników można z takiej masy wyprodukować na przykład kubki czy butelki na wodę, ulegające całkowitemu rozkładowi w ciągu kilku miesięcy po zakopaniu w ziemi.

| Biodegradacja butelki z polilaktydu |

Wykonanie

Do stworzenia bioplastiku potrzebujemy mąki zawierającej dużo skrobi, ja użyłem po prostu czystej skrobi ziemniaczanej. Plastyfikatorem będzie gliceryna, możliwa do kupienia w aptece w buteleczkach po 30 i 50 g. Użyłem też jako dodatku kwasku cytrynowego, który polepsza właściwości tworzywa. [1]

Masę będziemy mocno podgrzewali, najlepiej użyć małego garnka lub rondelka. Po otrzymaniu, płynną skrobię trzeba będzie na czymś rozprowadzić, najlepsza będzie metalowa tacka, może foremka, ja używałem metalowej miski. Nie próbowałem z fajansowymi i szklanymi talerzami, bo nie byłem pewien czy nie pękną.

Po paru próbach stwierdziłem, że najlepsza proporcja przy której tworzywo dobrze wyglądało, to 3 płaskie łyżki stołowe skrobi i 1 łyżka stołowa płynnej gliceryny (80%). Do skrobi i gliceryny dodajemy kilka łyżek wody, musi nam powstać bardzo leista mieszanka, bardziej wodnista niż kleik. Podczas dalszego procesu woda zostanie odparowana, ale na razie potrzebna jest aby masa była gładka i bez grudek.

Do mieszanki dodałem jeszcze szczyptę kwasku cytrynowego. Następnie przelałem ją do garnka i szybko mieszając podgrzewałem na średnim ogniu (a raczej średnim grzaniu maszynki). W pewnym momencie mieszanina staje się kleista, aby wszytko dobrze się wymieszało trzeba szybko mieszać od dna i rozcierać formujące się grudy.

W końcu cała mieszanina formuje gęsty, bardzo lepki glut o szklistym wyglądzie. Zanik białego koloru to oznaka rozpuszczenia całej skrobi.

Ale to jeszcze nie koniec - powstały gęsty ulepek należy jeszcze podgrzać. Ja rozcierałem go po dnie łyżką, aby w miarę równomiernie się ogrzał. W miarę upływu czasu stawał się coraz bardziej płynny, pienił się od pary wodnej:

Aż w końcu przybrał konsystencję syropu:

W zasadzie w tym momencie można uznać, że mamy do czynienia ze stopioną masą skrobi w glicerynie, dalsze podgrzewanie powoduje jedynie odparowanie wody i warunkuje to na ile łatwo będzie końcową masę uformować, oraz jak szybko stwardnieje. Za pierwszym razem grzałem masę niemal do karmelizacji, była bardzo gęsta i zastygała zaraz po wylaniu na dno miski. Otrzymałem z niej gruby kawałek lekko spienionej masy, dosyć przezroczystej i elastycznej:

Za drugim razem grzałem płynną masę krócej, chcąc otrzymać cieńszą warstwę. Wylałem ją na dno odwróconej miski, tak aby się rozpłynęła i aby powstał arkusz podobny do folii:

Tym razem stwardnienie i wysychanie trwało dłużej. Po jakiejś godzinie stwierdziłem, że z wierzchu jest już sucha i twarda, ale pod spodem nadal bardzo kleista. Obawiając się, że w ostatecznej wersji przyschnie mi do miski nie do oderwania, ostrożnie podważyłem i zerwałem z naczynia cały płat, aby podsuszyć go z obu stron. Ostatecznie powstał mi płat grubszej folii podobnej trochę do folii do pakowania:

Skrobiowy bioplastik jest półprzezroczysty, miękki w dotyku i elastyczny. Twardość i elastyczność zależy ostatecznie od stosunku skrobi do gliceryny, metodą prób i błędów można sobie ustalić idealną proporcję. Okazał się też bardziej niż się spodziewałem odporny na rozerwanie. W temperaturze około 110-120 stopni ponownie się topi, można więc kształtować go na gorąco.

Ostrożność

Ze względu na to, że masa jest mocno podgrzewana w garnku, zaś pieniąc się może pryskać, raczej nie jest to doświadczenie do robienia dla dzieci. Możliwe jest przypalenie garnka przy niedostatecznym mieszaniu, mi się to nie zdarzyło ale innym może się przydarzyć. Z domyciem garnka nie było problemu.

-------

[1] The Effects of Citric Acid on the Properties of Thermoplastic Starch Plasticized by Glycerol; Starch Volume 57, Issue 10 No. 10 October 2005 Pages 494–504